Điện khí hóa và tự động hóa đã phát triển nhanh chóng ở Trung Quốc.Bộ ngắt mạch trường hợp đúc (MCCB) đã được sử dụng rộng rãi cho các chức năng bảo vệ quá tải và ngắn mạch tốt của chúng.

1. Nền tảng:

Điện khí hóa và tự động hóa đã phát triển nhanh chóng ở Trung Quốc.Bộ ngắt mạch trường hợp đúc (MCCB) đã được sử dụng rộng rãi cho các chức năng bảo vệ quá tải và ngắn mạch tốt của chúng. MCCB, là thiết bị bảo vệ cơ bản nhất, có ứng dụng rộng rãi, nhiều loại và cấu trúc nhỏ gọn và phức tạp. Trước đây, các nhà thiết kế và sản xuất thiết bị điện thường thấy cần thiết phải sản xuất các bộ phận nguyên mẫu thông qua xử lý lớp phủ silicon và xử lý CNC, đồng thời thực hiện xác minh và thử nghiệm trong giai đoạn thiết kế và phát triển các sản phẩm mới, đòi hỏi một chu kỳ xử lý dài và chi phí cao, và trở thành một vấn đề lớn nếu hàng chục hoặc hàng trăm sản phẩm mới cần được phát triển mỗi năm. Trình bày dưới đây là một trường hợp với một khách hàng cuối cùng của TPM3D.

2.Hồ sơ khách hàng:

Khách hàng là nhà cung cấp giải pháp năng lượng thông minh nổi tiếng thế giới và các sản phẩm của họ bao gồm các nhà phân phối điện, thiết bị đầu cuối, thiết bị điều khiển động cơ và bảo vệ, tự động hóa công nghiệp, v.v. Với doanh thu hàng năm vượt quá 80 tỷ RMB, công ty hoạt động tại hơn 140 quốc gia và khu vực. Khách hàng này kết hợp hệ thống thiêu kết laser TPM3D P360 với PPS để R &D và sản xuất thử nghiệm các thiết bị điện hạ thế khác nhau.

3. phát triển sản phẩm:

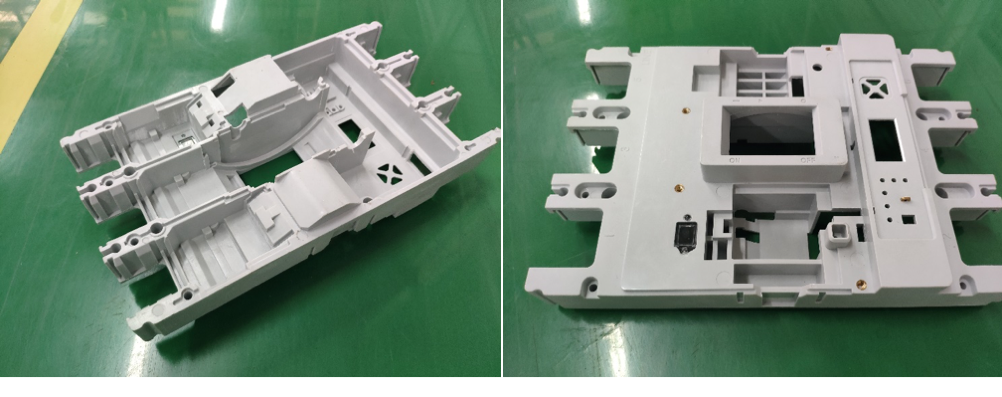

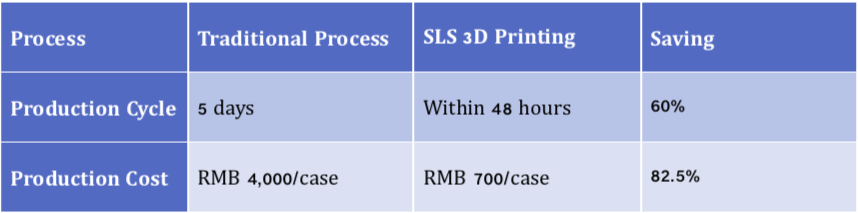

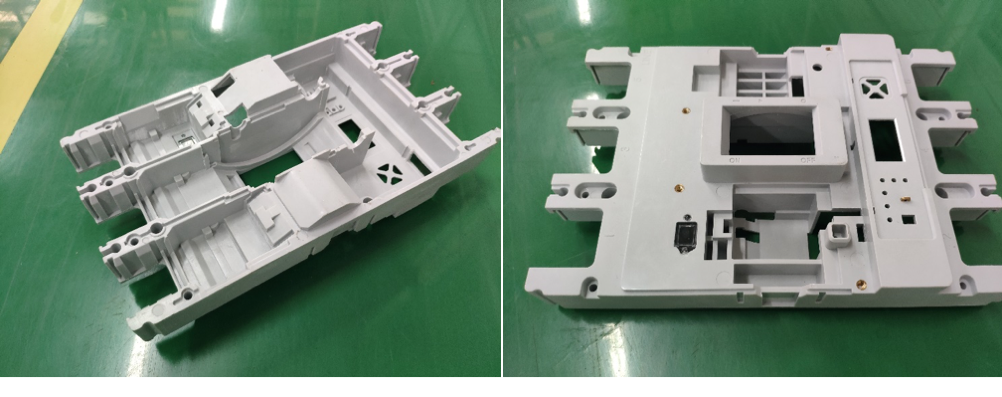

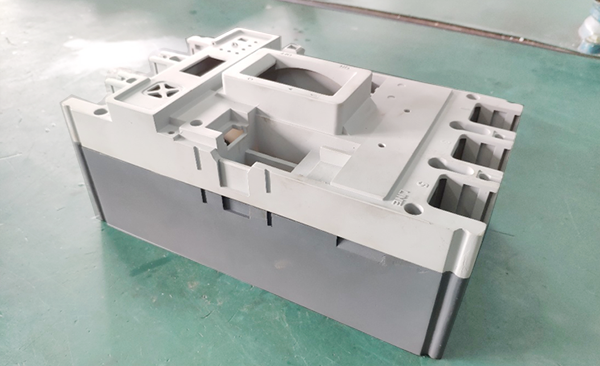

Khách hàng phát triển và sản xuất hơn 10.000 sản phẩm điện mới mỗi năm. Hiện tại, các sản phẩm chính của nó được in bằng TPM3D P360 bao gồm các trường hợp cho bộ ngắt mạch trường hợp đúc và các bộ phận cấu trúc khác.

Sau khi mẫu được in, khách hàng sẽ tiến hành xác minh lắp ráp và kiểm tra chức năng. Độ chính xác của việc xác minh lắp ráp là cần thiết để đạt ±0.2mm. Các bài kiểm tra chức năng chủ yếu bao gồm: kiểm tra độ bền, kiểm tra độ trễ dài, kiểm tra cách điện, v.v. Vật liệu được sử dụng là 30% nylon gia cố hạt thủy tinh 12 (Precimid1172Pro GF30) của TMP3D, có độ bền và khả năng chống va đập tuyệt vời. Theo khách hàng, các vật liệu có thể đáp ứng các yêu cầu thử nghiệm về tính chất cơ học và cách nhiệt. Ngoài ra, nhiệt độ biến dạng nhiệt của vật liệu đạt tới 184,4 ° C và các trường hợp in có thể được kiểm tra mà không bị biến dạng trong bộ điều chỉnh nhiệt ở 80 ° C trong 4 giờ, đáp ứng các yêu cầu của thử nghiệm độ trễ dài. Nhìn chung, các trường hợp bộ ngắt mạch bằng vỏ đúc được in bằng công nghệ SLS ngang bằng với các bộ phận đúc phun truyền thống.

4. thân thiện với môi trường:

Khi mua hệ thống thiêu kết laser P360, khách hàng cũng đã cấu hình một Trạm xử lý bột & bộ phận (PPS), được ra mắt vào năm 2018 bởi TPM3D, lần đầu tiên ở châu Á, tích hợp làm sạch các bộ phận, tái chế bột, trộn, cho ăn và thu gom bột, giải quyết các vấn đề như lãng phí thời gian, ô nhiễm và an toàn khi vận hành lao động. PPS đã vượt qua tiêu chuẩn quốc gia về vùng chống cháy nổ bụi 22 và chứng nhận CE quốc tế và được công nhận cao vì hiệu suất tốt hơn trong việc đảm bảo an toàn cho người dùng.

5. giảm chi phí và cải thiện hiệu quả:

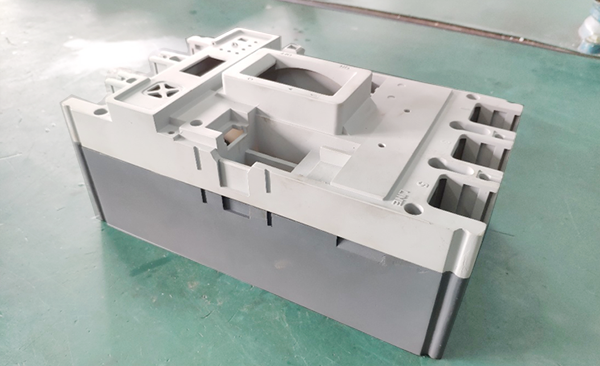

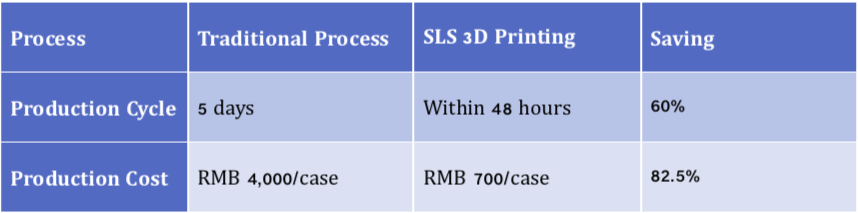

Trước khi giới thiệu hệ thống in 3D SLS, khách hàng đã áp dụng gia công CNC hoặc gia công lớp phủ silicon thuê ngoài, mất ít nhất 5-6 ngày để có được các bộ phận thử nghiệm. Sau khi hệ thống thiêu kết laser P360 được đưa vào sản xuất, các mẫu có thể thu được và thử nghiệm chỉ sau 48 giờ, tiết kiệm thời gian hơn 60%. Trước đây, chi phí xử lý hồ sơ thuê ngoài khoảng 4.000 RMB / bộ. Với công nghệ in 3D SLS, chi phí có thể được kiểm soát dưới 700 RMB / bộ, giảm hơn 80%. Với tỷ lệ sử dụng cao, hiện tại thiết bị của khách hàng có thể in trung bình 2-3 buồng đầy đủ mỗi tuần. Ngoài ra, theo khách hàng, nó có thể tiết kiệm khoảng 700.000 RMB mỗi năm, do đó giảm chi phí tốt hơn và nâng cao hiệu quả.

So sánh chi phí và chu kỳ giữa quy trình truyền thống và quy trình in 3D SLS:

"Hệ thống P360 của TPM3D rất tiện lợi và nhanh chóng; PPS làm giảm sự can thiệp thủ công trong khi đạt được hiệu quả xử lý cao của các bộ phận và bột. Giải pháp giúp tiết kiệm thời gian, chi phí và đảm bảo sự gọn gàng, an toàn cho môi trường".

——Phản hồi từ khách hàng

Điện khí hóa và tự động hóa đã phát triển nhanh chóng ở Trung Quốc.Bộ ngắt mạch trường hợp đúc (MCCB) đã được sử dụng rộng rãi cho các chức năng bảo vệ quá tải và ngắn mạch tốt của chúng. MCCB, là thiết bị bảo vệ cơ bản nhất, có ứng dụng rộng rãi, nhiều loại và cấu trúc nhỏ gọn và phức tạp. Trước đây, các nhà thiết kế và sản xuất thiết bị điện thường thấy cần thiết phải sản xuất các bộ phận nguyên mẫu thông qua xử lý lớp phủ silicon và xử lý CNC, đồng thời thực hiện xác minh và thử nghiệm trong giai đoạn thiết kế và phát triển các sản phẩm mới, đòi hỏi một chu kỳ xử lý dài và chi phí cao, và trở thành một vấn đề lớn nếu hàng chục hoặc hàng trăm sản phẩm mới cần được phát triển mỗi năm. Trình bày dưới đây là một trường hợp với một khách hàng cuối cùng của TPM3D.

Một loại bộ ngắt mạch trường hợp đúc

2.Hồ sơ khách hàng:

Khách hàng là nhà cung cấp giải pháp năng lượng thông minh nổi tiếng thế giới và các sản phẩm của họ bao gồm các nhà phân phối điện, thiết bị đầu cuối, thiết bị điều khiển động cơ và bảo vệ, tự động hóa công nghiệp, v.v. Với doanh thu hàng năm vượt quá 80 tỷ RMB, công ty hoạt động tại hơn 140 quốc gia và khu vực. Khách hàng này kết hợp hệ thống thiêu kết laser TPM3D P360 với PPS để R &D và sản xuất thử nghiệm các thiết bị điện hạ thế khác nhau.

Hệ thống thiêu kết laser TPM3D P360 + PPS

3. phát triển sản phẩm:

Khách hàng phát triển và sản xuất hơn 10.000 sản phẩm điện mới mỗi năm. Hiện tại, các sản phẩm chính của nó được in bằng TPM3D P360 bao gồm các trường hợp cho bộ ngắt mạch trường hợp đúc và các bộ phận cấu trúc khác.

bộ ngắt mạch trường hợp đúc được phát triển bởi công nghệ SLS

Các bộ phận kết cấu khác

Sau khi mẫu được in, khách hàng sẽ tiến hành xác minh lắp ráp và kiểm tra chức năng. Độ chính xác của việc xác minh lắp ráp là cần thiết để đạt ±0.2mm. Các bài kiểm tra chức năng chủ yếu bao gồm: kiểm tra độ bền, kiểm tra độ trễ dài, kiểm tra cách điện, v.v. Vật liệu được sử dụng là 30% nylon gia cố hạt thủy tinh 12 (Precimid1172Pro GF30) của TMP3D, có độ bền và khả năng chống va đập tuyệt vời. Theo khách hàng, các vật liệu có thể đáp ứng các yêu cầu thử nghiệm về tính chất cơ học và cách nhiệt. Ngoài ra, nhiệt độ biến dạng nhiệt của vật liệu đạt tới 184,4 ° C và các trường hợp in có thể được kiểm tra mà không bị biến dạng trong bộ điều chỉnh nhiệt ở 80 ° C trong 4 giờ, đáp ứng các yêu cầu của thử nghiệm độ trễ dài. Nhìn chung, các trường hợp bộ ngắt mạch bằng vỏ đúc được in bằng công nghệ SLS ngang bằng với các bộ phận đúc phun truyền thống.

Xác minh hội

4. thân thiện với môi trường:

Khi mua hệ thống thiêu kết laser P360, khách hàng cũng đã cấu hình một Trạm xử lý bột & bộ phận (PPS), được ra mắt vào năm 2018 bởi TPM3D, lần đầu tiên ở châu Á, tích hợp làm sạch các bộ phận, tái chế bột, trộn, cho ăn và thu gom bột, giải quyết các vấn đề như lãng phí thời gian, ô nhiễm và an toàn khi vận hành lao động. PPS đã vượt qua tiêu chuẩn quốc gia về vùng chống cháy nổ bụi 22 và chứng nhận CE quốc tế và được công nhận cao vì hiệu suất tốt hơn trong việc đảm bảo an toàn cho người dùng.

môi trường sạch sẽ và gọn gàng

5. giảm chi phí và cải thiện hiệu quả:

Trước khi giới thiệu hệ thống in 3D SLS, khách hàng đã áp dụng gia công CNC hoặc gia công lớp phủ silicon thuê ngoài, mất ít nhất 5-6 ngày để có được các bộ phận thử nghiệm. Sau khi hệ thống thiêu kết laser P360 được đưa vào sản xuất, các mẫu có thể thu được và thử nghiệm chỉ sau 48 giờ, tiết kiệm thời gian hơn 60%. Trước đây, chi phí xử lý hồ sơ thuê ngoài khoảng 4.000 RMB / bộ. Với công nghệ in 3D SLS, chi phí có thể được kiểm soát dưới 700 RMB / bộ, giảm hơn 80%. Với tỷ lệ sử dụng cao, hiện tại thiết bị của khách hàng có thể in trung bình 2-3 buồng đầy đủ mỗi tuần. Ngoài ra, theo khách hàng, nó có thể tiết kiệm khoảng 700.000 RMB mỗi năm, do đó giảm chi phí tốt hơn và nâng cao hiệu quả.

So sánh chi phí và chu kỳ giữa quy trình truyền thống và quy trình in 3D SLS:

"Hệ thống P360 của TPM3D rất tiện lợi và nhanh chóng; PPS làm giảm sự can thiệp thủ công trong khi đạt được hiệu quả xử lý cao của các bộ phận và bột. Giải pháp giúp tiết kiệm thời gian, chi phí và đảm bảo sự gọn gàng, an toàn cho môi trường".

——Phản hồi từ khách hàng