Lần đầu tiên chúng ta thấy sự kết hợp giữa ô tô và in 3D là trong xe ý tưởng. Nhưng bây giờ, công nghệ in 3D chạy qua các liên kết của R &D ô tô, sản xuất thử nghiệm, cố định dây chuyền sản xuất và đồ gá, tái trang bị tùy chỉnh và sản xuất hàng loạt.

Một chiếc ô tô có thể được chia thành các bộ phận chính sau: động cơ, khung gầm, thân xe, thiết bị điện, với số lượng bộ phận của chúng lên tới 10.000-20.000. Theo loại vật liệu, nó có thể được chia thành kim loại và phi kim loại. Vật liệu phi kim loại chủ yếu được sử dụng trong trang trí nội thất, trang trí bên ngoài, con dấu, lốp xe và các bộ phận khác của xe.

Ở giai đoạn thiết kế xe và R &d, nếu chỉ xem xét xác minh kích thước và lắp ráp, hầu như tất cả các bộ phận không chính xác trên xe đều có thể được sản xuất bằng công nghệ in 3D và đáp ứng các yêu cầu xác minh. Tuy nhiên, để thực hiện xác minh chức năng, sản phẩm hàng loạt và sử dụng lần cuối, các loại bộ phận thay thế cho sản xuất in 3D sẽ bị giảm do những hạn chế của vật liệu và quy trình. Với sự phát triển của công nghệ, ngày càng có nhiều phản ứng hóa học giữa in 3D và ngành công nghiệp ô tô, mà ngày càng có nhiều ứng dụng mới có thể được nhìn thấy.

Được thành lập vào năm 1999, TPM3D chuyên về thiết bị in 3D SLS R &D và sản xuất, phát triển vật liệu và cung cấp dịch vụ in 3D. Nhờ tích lũy nhiều năm, TPM3D trở thành một thương hiệu nổi tiếng ở Trung Quốc, đã phát triển thành công hệ thống sản xuất phụ gia thiêu kết laser dòng S và P-series và một số loại bột có khả năng tái sử dụng cao đặc biệt cho các ngành công nghiệp khác nhau.

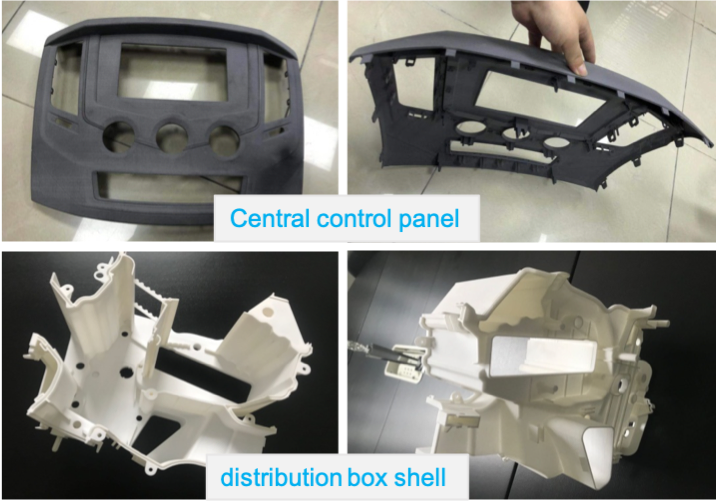

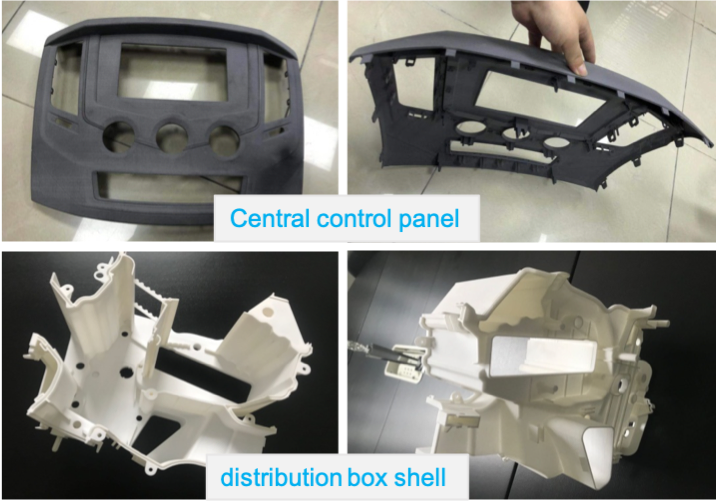

Trong ngành công nghiệp ô tô, Dongfeng Motor Group áp dụng công nghệ SLS để in các bộ phận nguyên mẫu trong quá trình sản xuất thử nghiệm ô tô mới, bao gồm bảng điều khiển trung tâm được in bằng vật liệu Precimid1172Pro GF30 BLK của TPM3D, là vật liệu nylon 12 gia cố bằng kính 30% với độ bền và khả năng chống va đập tuyệt vời. Và vỏ hộp phân phối được in bằng vật liệu Precimid1172Pro, là vật liệu nylon 12 nói chung với hiệu suất toàn diện tốt và chất lượng bề mặt. Sau khi sử dụng công nghệ in 3D, Dongfeng Automobile có thể tránh quá trình ép phun hoặc gia công theo yêu cầu của quá trình sản xuất các bộ phận bằng nhựa, đơn giản hóa quy trình sản xuất các bộ phận nguyên mẫu, và giảm chi phí thuê ngoài và nguy cơ rò rỉ mô hình.

Ngoài ra, TẬP ĐOÀN GAC còn chú trọng ứng dụng công nghệ SLS trong lĩnh vực R&D và sản xuất thử nghiệm, nhưng ứng dụng của nó rộng hơn. Các bộ phận in bao gồm phạm vi trang trí nội thất và ngoại thất, hệ thống trao đổi nhiệt, lắp ráp điện, khung gầm và các bộ phận khác của xe, có thể được sử dụng trong bốn công việc xác minh chính bao gồm ngoại hình, cấu trúc, lắp đặt và công thái học, lên đến hàng chục loại. Trước đây, quá trình ký hợp đồng phụ bao gồm: nộp nhu cầu, áp dụng chi phí, yêu cầu, giao hàng, nhận và chấp nhận. Chu kỳ thường là 2-3 tuần. Sau khi thiết bị in 3D SLS được đưa vào sản xuất, quy trình được rút ngắn xuống còn 4 bước: gửi nhu cầu, xử lý, tiếp nhận và nghiệm thu. Công việc xác minh có thể được bắt đầu trong 4 ngày sớm nhất và quá trình này đều nằm trong công ty.

Trên đây chỉ là những gì chúng ta thấy ở giai đoạn này. Trong thời đại công nghệ phát triển nhanh chóng, chúng tôi tin rằng việc ứng dụng công nghệ in 3D trong ngành công nghiệp ô tô cũng sẽ phát triển theo tỷ lệ thuận.

Vì vậy, "in xe + 3D" nên ngang bằng với hiện tại cũng như tương lai!