Với sự phát triển của công nghệ in 3D, ngày càng có nhiều người dùng sử dụng nó cho R &D sản phẩm cũng như sản xuất hàng loạt. Mặc dù ứng dụng in 3D đang trở nên trưởng thành hơn, nhưng vẫn còn một số vấn đề có thể nhìn thấy trên bề mặt của các sản phẩm in, chẳng hạn như các đường lớp rõ ràng và bề mặt gồ ghề. Làm mịn hơi và đánh bóng rung là hai cách xử lý hậu kỳ chính để cải thiện điều này. Bây giờ chúng ta hãy xem xét so sánh của hai phương pháp.

Làm mịn hơi

Làm mịn hơi, còn được gọi là làm mịn hơi hóa học, là một kỹ thuật liên quan đến việc cho các bộ phận in tiếp xúc với môi trường dung môi để xử lý bề mặt. Trong các quy trình làm mịn hơi công nghiệp, các bộ phận riêng lẻ hoặc nhiều bộ phận được treo cẩn thận trong buồng kín để tối đa hóa phơi nhiễm. Một hỗn hợp dung môi hóa học (như FA 326) được bơm và phun vào buồng nơi nó ngưng tụ và cứng lại trên các bộ phận, loại bỏ các bất thường bề mặt thông qua nóng chảy có kiểm soát. Khi nhiệt độ buồng tăng, dung môi dư bay hơi và được thu hồi. Phần cuối cùng trở nên không thấm nước trong khi vẫn giữ được bề mặt bên trong nhẵn, kích thước chính xác và khối lượng vật liệu ban đầu.

Để đạt được kết quả làm mịn hơi tối ưu, nên sử dụng thiết bị cấp công nghiệp được thiết kế đặc biệt để làm mịn hơi in 3D trong môi trường được kiểm soát. Đối với những người quan tâm đến phương pháp DIY, acetone hoặc ethanol có thể được sử dụng làm dung môi hóa học để đạt được độ mịn hơi. Tuy nhiên, phải thận trọng và cần có các biện pháp và thiết bị an toàn thích hợp.

△ Phía bên trái là phần hơi nhẵn, và bên phải là phần xử lý bề mặt tiêu chuẩn (Tín dụng ảnh: ProtoLabs)

Đánh bóng rung

Mặt khác, đánh bóng rung động không sử dụng hóa chất để xử lý bề mặt. Thay vào đó, nó dựa vào phương tiện mài để tăng cường bề mặt của các bộ phận in 3D. Trong quá trình này, nhiều bộ phận in 3D được đặt trong một bát rung chứa đầy phương tiện mài và chất bôi trơn hợp chất đã chọn. Khi máy được bật, bát bắt đầu di chuyển, tạo ra ma sát cơ học giữa các bộ phận và phương tiện mài. Quá trình trừ này có thể giảm thiểu và nhẹ nhàng loại bỏ lớp vật liệu bên ngoài để cải thiện chất lượng bề mặt của các bộ phận. Đánh bóng rung đòi hỏi các biện pháp và thiết bị đặc biệt và cung cấp hai phương pháp: phương pháp rung và phương pháp nhào lộn. Phương pháp rung đặc biệt thích hợp cho các vật thể lớn hơn với ít chi tiết hơn và có thể đạt được kết quả mong muốn nhanh hơn.

Việc lựa chọn chất mài mòn hoặc chip là rất quan trọng trong việc đánh bóng rung. Các mảnh mài mòn có thể được làm bằng gốm sứ, nhựa hoặc thép, mỗi loại tạo ra kết quả khác nhau. Chất mài mòn gốm đặc biệt hiệu quả trong việc loại bỏ các vệt và đạt được bề mặt sáng. Do mật độ cao, chúng có thể chịu được áp suất cao và thích hợp để gia công các bộ phận bằng thép không gỉ, kim loại và nhựa. Chất mài mòn nhựa là lý tưởng để xử lý nhẹ nhàng các bề mặt mỏng manh mềm mại. Chúng có hình dạng kim tự tháp hoặc hình nón. Ngoài ra, Walther Trowal cũng đã phát triển các chất mài mòn hình núm vú phù hợp với các bộ phận siêu nhỏ mỏng manh ở những khu vực khó tiếp cận. Thép bắn mài mòn chủ yếu có hình dạng hình cầu truyền đạt loại bỏ vật liệu tối thiểu làm cho chúng đặc biệt thích hợp để đánh bóng và làm sạch cơ học kim loại, các bộ phận làm bằng nhôm bạc đảm bảo bề mặt mịn không bị trầy xước.

△ Chất mài mòn gốc gốm có thể chịu được áp lực cao. (Nguồn: Vibrafinish)

Ngoài chất mài mòn, chất bôi trơn, còn được gọi là hợp chất, là cần thiết. Các hợp chất này được sử dụng để hấp thụ và loại bỏ sự mài mòn trên các bộ phận, cũng như làm sạch và tẩy dầu mỡ chúng. Để chế biến các bộ phận kim loại, các hợp chất axit có thể được sử dụng để ngâm. Sau khi xử lý, sấy khô là bắt buộc. Các bộ phận có thể được đặt trong máy sấy rung để sấy khô cùng với phương tiện sấy nóng như bột lõi ngô, bột vỏ quả hoặc khối gỗ.

Vật liệu tương thích

Làm mịn hơi tương thích với hầu hết các polyme in 3D và chất đàn hồi. Các vật liệu phổ biến phù hợp để làm mịn hơi bao gồm Acrylonitrile Styrene Acrylate (ASA), Acrylonitrile Butadiene Styrene (ABS), Polystyrene tác động cao (tùy thuộc vào máy), Nylon 11 (PA 11), Nylon 12 (PA 12), Polypropylene (PP) và Polycarbonate / Acrylonitrile Butadiene Styrene (PC-ABS). Tuy nhiên, cần lưu ý rằng TPU và một số sợi đặc biệt không được khuyến khích để làm mịn hơi. Mỗi dung môi như acetone, methyl ethyl ketone (MEK), tetrahydrofuran (THF), dichloromethane () và ethyl acetate có hiệu quả và cân nhắc ứng dụng riêng.

Mặt khác, rung động tương thích với nhiều vật liệu khác nhau. Ví dụ, đánh bóng rung động có thể được sử dụng không chỉ cho các bộ phận in 3D được làm bằng nhựa nhiệt rắn, nhựa nhiệt dẻo và chất đàn hồi (như polyetylen (PE), polypropylen (PP) hoặc polyetylen terephthalate (PET)), mà còn cho các kim loại như nhôm, thép không gỉ, đồng hoặc đồng thau. Điều này làm cho nó trở thành một phương pháp linh hoạt hơn có thể được sử dụng như một kỹ thuật xử lý hậu kỳ cho các công nghệ in 3D khác nhau như FDM / FFF và phản ứng tổng hợp giường bột.

△Trước và sau khi so sánh các bộ phận kim loại được xử lý bằng đánh bóng rung (Nguồn: Acton Finishing)

Hạn chế và ưu điểm của kỹ thuật xử lý hậu kỳ

Cả hai phương pháp đều có nhiều ưu điểm về hình thức bề mặt và hiệu suất. Làm mịn hơi có thể đạt được bề mặt mịn và không thấm nước như các bộ phận đúc phun, đồng thời cải thiện độ giãn dài, độ bền kéo, hiệu suất uốn, duy trì đặc tính, độ bền và độ chính xác của các bộ phận. Mặt khác, đánh bóng rung không thể đạt được khả năng chống thấm nước nhưng nó có thể cung cấp bề mặt đặc biệt nhẵn bằng cách loại bỏ các vết phủ và tạo ra các bề mặt chống trầy xước và chống bụi bẩn. Các bộ phận được xử lý bằng phương pháp đánh bóng rung và làm mịn hơi có thể tạo ra bề mặt nhẵn bóng. Tuy nhiên, so với đánh bóng rung, làm mịn hơi cung cấp bề mặt sáng bóng hơn. Ngoài ra, các bộ phận được xử lý bằng đánh bóng rung thể hiện trải nghiệm xúc giác mềm mại và dễ chịu hơn đáng kể.

Mặt khác, đánh bóng rung phù hợp với nhiều loại bộ phận in 3D hơn là làm mịn hơi vì nó có thể thích ứng với mọi yêu cầu, tính chất vật liệu và cấu trúc được cá nhân hóa bằng cách chọn các chất mài mòn / phương pháp khác nhau. Miễn là quá trình này luôn được thực hiện chuyên nghiệp bởi các chuyên gia, đánh bóng rung áp dụng hầu hết tất cả các thành phần in 3D. Tuy nhiên, rung vây có thể dẫn đến mất hình dạng hình học cho một số thành phần nhất định. Ví dụ,các góc và đầu của một thành phần có thể trở nên quá tròn và mất hình dạng,điều này không xảy ra khi làm mịn hơi. Ngoài ra, đánh bóng rung đôi khi đòi hỏi các quy trình sấy khô hơn nữa sau đó kéo dài quá trình.

Các lĩnh vực ứng dụng

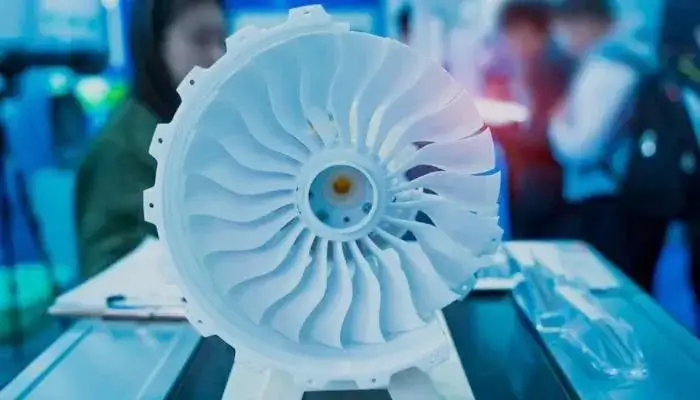

Làm mịn hơi là một công nghệ được ưa chuộng trong các ngành công nghiệp như y tế, ô tô và hàng không vũ trụ để xử lý các bộ phận không thấm nước, kháng khuẩn mà không có chất hóa học. Khi nói đến đánh bóng rung, các ngành công nghiệp y tế, ô tô và thể thao đặc biệt được hưởng lợi thông qua kỹ thuật này. Trong mỗi lĩnh vực, một bề mặt nhẵn (đặc biệt là các thành phần kim loại) là rất quan trọng để đảm bảo hoạt động đúng và điều kiện an toàn của các bộ phận. Tuy nhiên, cả làm mịn hơi và đánh bóng rung có thể được thực hiện trong suốt chu kỳ phát triển sản phẩm, biến các mô hình khái niệm thành nguyên mẫu thành sản phẩm cuối cùng và đã được sử dụng rộng rãi trong các ngành công nghiệp khác nhau bao gồm y tế, ô tô và hàng tiêu dùng. Ví dụ, các bộ phận được xử lý bằng kỹ thuật đánh bóng rung bao gồm các bộ phận ô tô hoặc thiết bị thể thao như giày trượt băng hoặc thiết bị thể dục. Ngoài ra, đồ trang sức và dao kéo cũng được đánh bóng bằng kỹ thuật đánh bóng rung để sử dụng cho người tiêu dùng. Một ví dụ trong ngành công nghiệp ô tô, nơi các thành phần làm mịn hơi thường được sử dụng là các thành phần bên trong của xe, chẳng hạn như bảng điều khiển, tay nắm cửa và các yếu tố điều khiển trung tâm. Làm mịn hơi cũng được sử dụng cho các bộ phận máy bay trong ngành hàng không vũ trụ, chẳng hạn như cánh, ống dẫn khí và các thành phần động cơ.

△ Làm mịn hơi thường được áp dụng trên các bộ phận máy bay trong ngành Hàng không vũ trụ (Nguồn ảnh: Fast Radius)

Các nhà cung cấp và giá cả

Các nhà cung cấp dịch vụ khác nhau, chẳng hạn như SPALECK GmbH, VibraFinish hoặc Rohde AG, cung cấp dịch vụ đánh bóng rung cho khách hàng và công ty tư nhân. Để làm mịn hơi, các nhà cung cấp dịch vụ nổi tiếng bao gồm Xometry, AMT, DyeMansion, Protolabs và Hubs. Họ cung cấp dịch vụ làm mịn hơi thông qua các máy giải pháp xử lý sau được chỉ định hoặc dựa trên thông số kỹ thuật vật liệu. 3Faktur là một công ty của Đức cung cấp cả dịch vụ làm mịn hơi và đánh bóng rung. Các máy làm mịn hơi phổ biến như dòng AMT PostPro3D và dòng Powerfuse S được cung cấp bởi Xometry và DyeMansion tương ứng. Protolabs và Hubs sử dụng công nghệ SLS (Selective Laser Sintering) với vật liệu MJFHPA 12 (Multi Jet Fusion High-Performance PA 12), PA 12 (Polyamide 12), MJF Ultrasint™TPU-01.

Đối với máy đánh bóng rung, các máy công nghiệp lớn được sản xuất bởi các nhà sản xuất như Walther Trowal, AVATec hoặc Garant có giá dao động từ $ 18k đến $ 21k USD (€ 17k đến € 20k). Giá của một chất mài mòn 2kg dao động $ 21 đến $ 44 USD (€ 20 đến € 40), trong khi một hợp chất 5 lít có giá xấp xỉ như nhau ($ 21 - $ 44 USD / € 20 - € 40). Giá cả có thể thay đổi đáng kể tùy thuộc vào số lượng và kích thước của các bộ phận được xử lý. Đối với các dịch vụ làm mịn hơi, chi phí cho mỗi bộ phận có thể dao động từ $ 5 đến $ 15 USD ($ 4 - € 14) tùy thuộc vào độ phức tạp; Mặc dù nhiều nhà sản xuất thường chỉ cung cấp dịch vụ này theo gói ít nhất mười phần. Chi phí mua một thiết bị làm mịn vapot là khoảng $ 10k đến $ 30k USD (€ 11k - € 33K), tùy thuộc vào khu vực, nhà sản xuất và mức chất lượng.